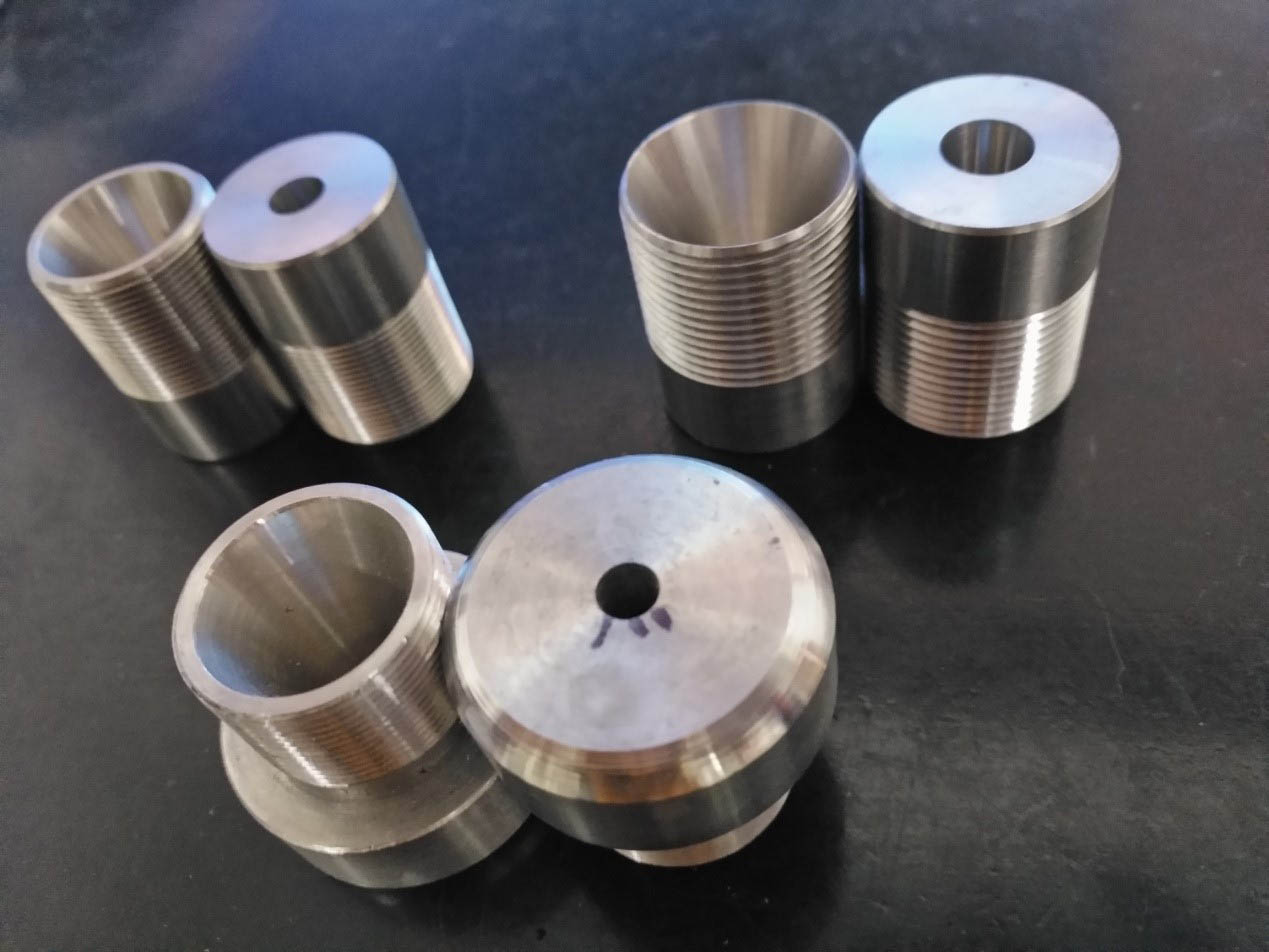

Jet Mil alkatrészek

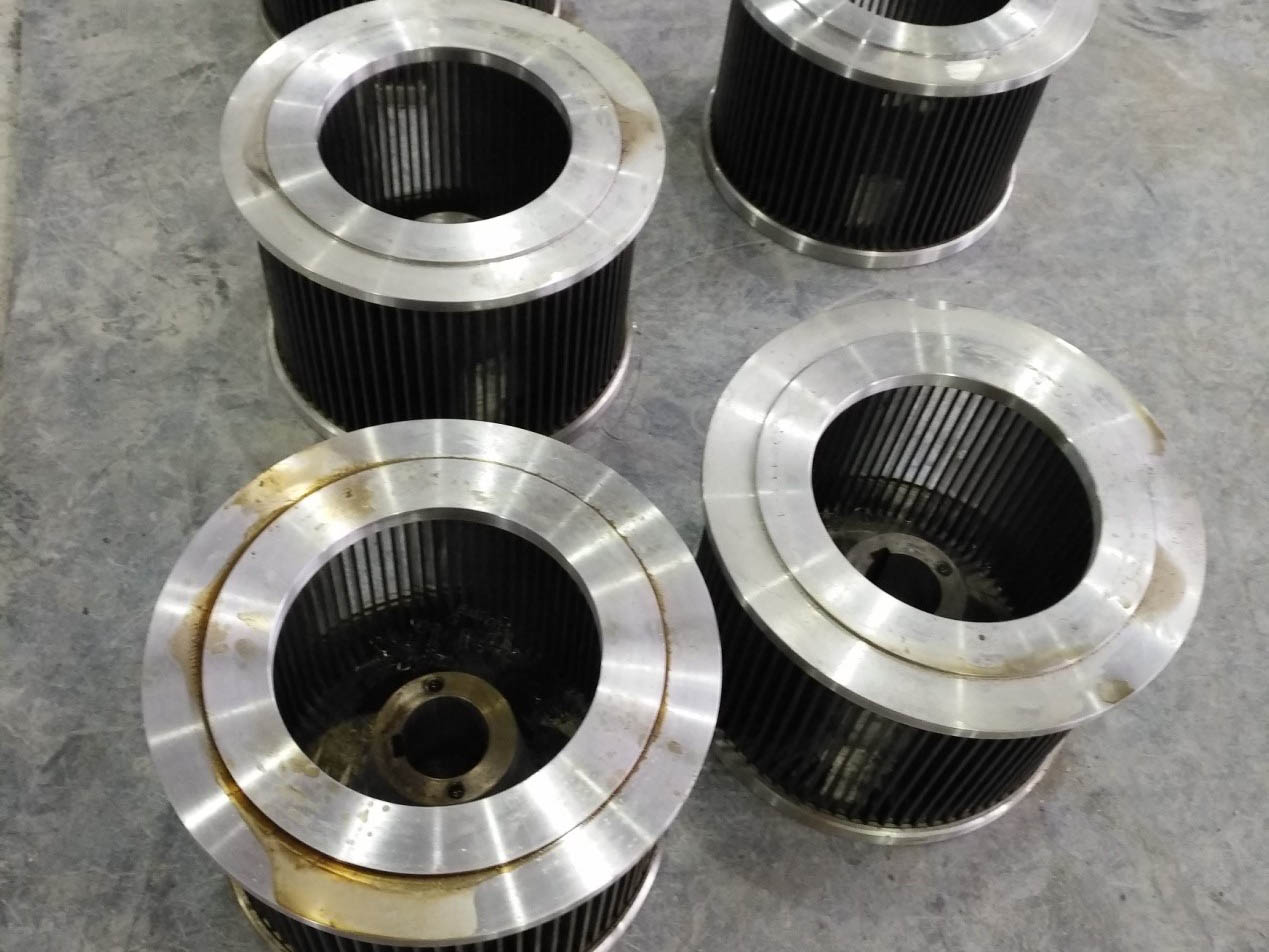

1. a csapágyat kívülről, megakadályozza az anyag bejutását, majd elakad.

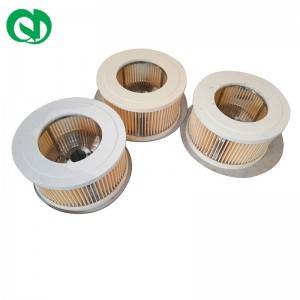

2. A szelep és a szelepmag öntvényalkatrészek, hosszú távú használat után sem deformálódnak.

3.A CNC folyamat biztosítja a jó pontosságot.

Leírás

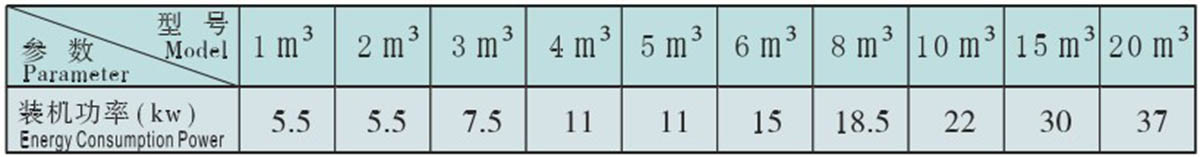

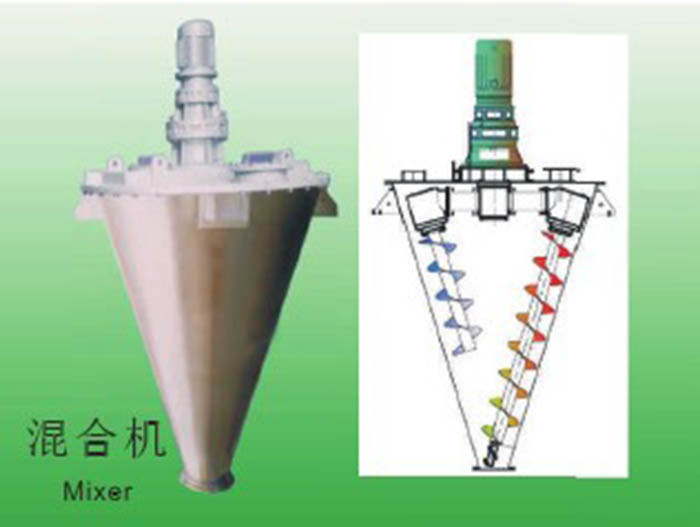

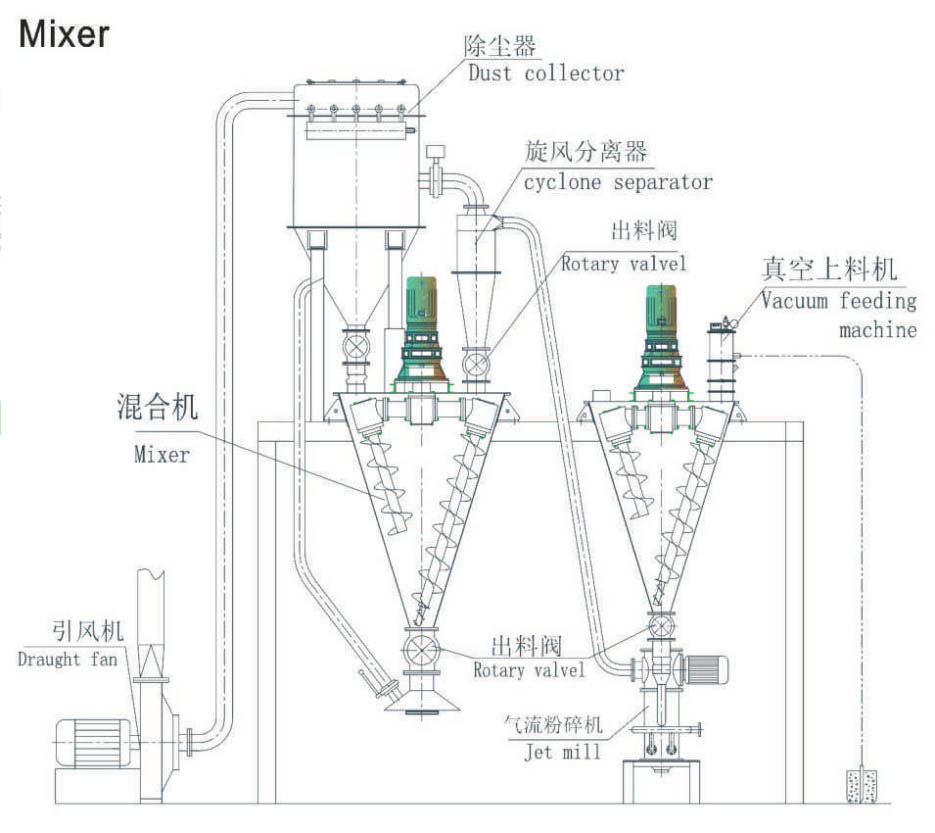

A DSH kétcsigás keverő integrálja a por, a granulátum és a folyadék keverését. A kétcsigás keverő forgását motorok és cikloid reduktorok együttesen végzik. A kétcsigás aszimmetrikus keveréssel a keverési tartomány bővül, és a keverési sebesség felgyorsul. A keverőgépet két aszimmetrikus, gyors forgású spirál mozgatja, amelyek két nem szimmetrikus spiráloszlopot alkotnak, amelyek felfelé áramlanak a henger falából. A spirális pályával hajtott forgókar a különböző szintű spirális anyagot a burkolatban lévő csapba juttatja, az anyag egy részét előremozdítva, a másik részét pedig a csiga dobja, így teljes kört hoz létre, folyamatosan frissítve az anyagokat. A fent említett két anyagot ezután a középpont konkáv üregébe egyesítik, lefelé irányuló anyagáramlást képezve, és kiegészítve az alján lévő lyukat, így konvektív keringést hozva létre.

Jellemző

1. Homogén keverés

2. Rövid keverési idő 5-15 perc

3. Tiszta kisülés és nincs maradék

4. Központi ürítőszelep:

Elektronikus, pneumatikus, manuális (opcionális)

Gömbcsap, csappantyús szelep, késtolózár, pillangószelep (opcionális)

5. Főtengelytömítés: Tömítőgyűrű és légtelenítő tömítés

6.Hajtás: Siemens motor, cikloid vagy sebességváltó

7. Végállás/biztonsági kapcsoló (opcionális)

8.Fűtő/hűtő köpeny (opcionális)

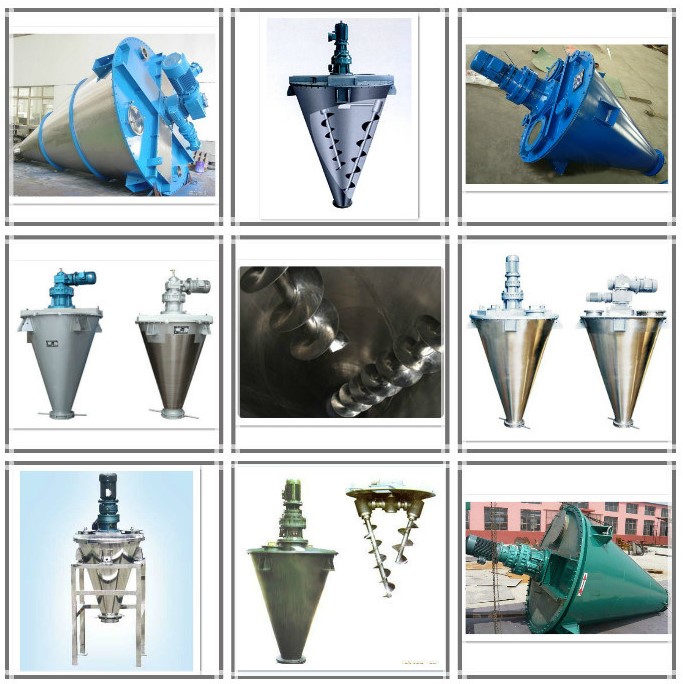

Kúpos keverő alkalmazása:

1. Az alkalmazható anyagarány a szegényeké, a porrészecskék viszonylag nagy anyagok;

2. Kerámia máz keveréséhez alkalmas, gyengéd eljárással, az anyagrészecskék nem nyomás alatt vannak vagy törnek;

3. A hőérzékeny anyagok nem túlmelegednek;

4. A por-por keverési folyamat során nagyon könnyű munkakörülményeket biztosítani, vagy folyadékot juttatni több permetezőnyíláshoz;

5. Az alsó szelep diszlokációja kényelmes anyagból készült, mivel a spirál alján nincsenek rögzítők, így nincs nyomás alatti jelenség

Működési elv:

A vízszintes, dupla szalagos keverő vízszintes, U alakú tartályból, nyílásokkal ellátott (vagy nyílások nélküli) felső fedélből, dupla rétegű szalagos keverővel ellátott egytengelyes keverőből, hajtóműből, tartókeretből, tömítőelemből, kiömlőszerkezetből stb. áll. A szalagkeverők mindig két rétegből állnak. A külső szalagréteg biztosítja az anyagok két végtől a középpontig történő összeillesztését, a belső szalagréteg pedig az anyagok középtől a két végig történő szétterítését. Az anyagok ismételt mozgatás közben örvényt képeznek, és homogén keverést érnek el.

Teljesítmény és jellemzők:

1. Anyag: 304 / 316L rozsdamentes acél vagy Q235 lágyacél;

2. Felületkezelés: festés (lágyacél), polírozás/homokfúvás (rozsdamentes acél);

3. Szalagkeverő: dupla rétegek és dupla irányok;

4. Keverőtartály: vízszintes, U alakú tartály;

5. Tengely: vízszintes, üreges, egy darabból álló tengely;

6. Keverési idő: 5-15 perc;

7. Működési modell: szakaszos keverés;

8. Sebességcsökkentő: cikloid reduktor;

9. Forgási sebesség: fix sebesség;

10. Főtengelytömítés: (teflon) tömítőgyűrű vagy légtelenítő tömítés;

11. Nyílások: betápláló bemenet, búvónyílás és ellenőrző/csatlakozó nyílás;

12. Ürítőszelep: pneumatikus vagy kézi szelepes ürítőszelep;

13. Működési feltételek: NPT (normál nyomás és hőmérséklet);

14. Nem nagy teherbírású: a keverőt nem lehet betöltés közben elindítani;

15. Tápellátás: 220V 50Hz egyfázisú / 380V 50Hz 3 fázisú;

16. Nem robbanásbiztos elektronika (motor, elektronikus elemek, vezérlőszekrény);

Sugárfúvóka

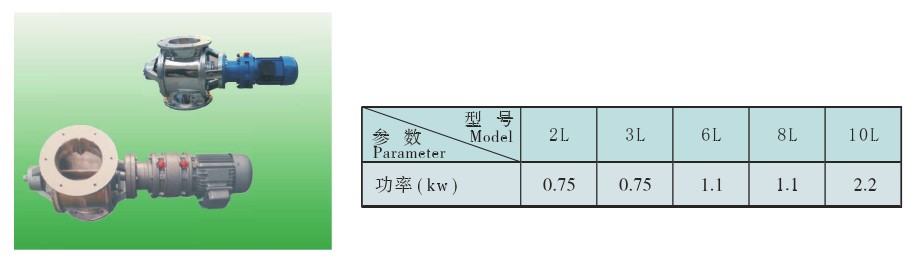

Apróhirdetési kerék