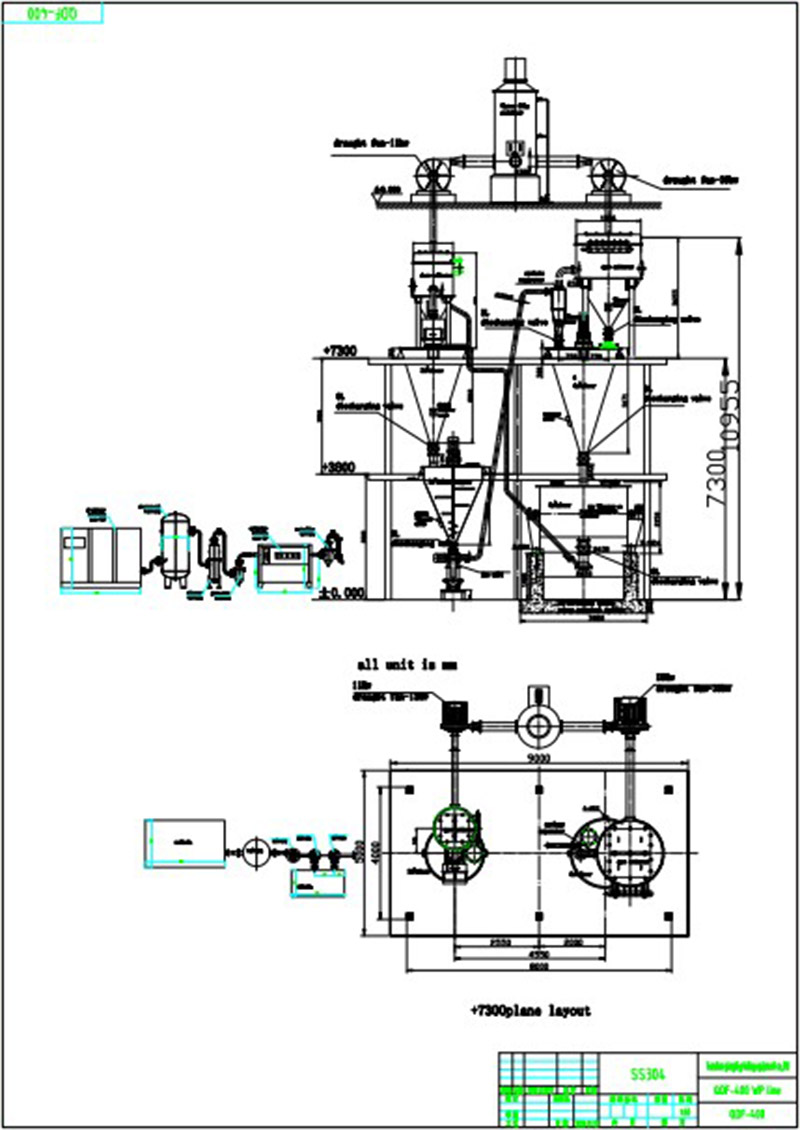

QDF-400 WP folyamatos gyártórendszer 400 kg-os jet millhez

A legnépszerűbb WP sor Pakisztánban - QDF-400 folyamatos gyártórendszer, az alábbiak szerint: Folyamatábra és fotó

Először is, a nyersanyag betáplálása az adagolóból - az anyag átvitele az első 3 méterbe3keverő az előkeveréshez, és a porgyűjtő összegyűjti a port az adagolási folyamat során, majd a 3m3A kevert anyagot a tartályban tárolja, majd a sugármalomba juttatja őrléshez. A kimenő részecskeméret az osztályozó kerék különböző forgási sebességének beállításával állítható. Az őrlés után az anyag a ciklonba jut a huzatventilátor és a porgyűjtő centripetális ereje révén az első 4 méter tetején.3keverőt, majd öntse át a második 4 méteres tartályba3vízszintes szalagkeverő a csomagolás előtti keveréshez vagy a WDG rendszerbe való átvitelhez.

1. Az őrlési folyamat a fluidágyas jetmalom működési elvét alkalmazza nagy hatékonysággal, és a részecskeméret-eloszlás egyenletes.

2. Az adagolási folyamat mínusznyomású levegővel történik, az elszívót pedig a por kiáramlásának megakadályozására szerelik fel.

3. Mind az első, mind az utolsó keverési folyamat során duplacsigás keverőket vagy vízszintes spirális szalagkeverőket alkalmaznak, amelyek biztosítják a megfelelő és szimmetrikus keverést.

4. A termék kimenete közvetlenül csatlakoztatható az automatikus csomagológéphez.

5. A teljes rendszert a PLC távoli vezérlésével lehet vezérelni. Kényelmes kezelés és karbantartás, automatikus berendezésműködés.

6. Alacsony energiafogyasztás: 30% ~ 40% energiát takaríthat meg más pneumatikus porlasztókhoz képest.

7. Alkalmazható nagy keverési arányú anyagok zúzására, amelyek nehezen zúzhatók és viszkózus anyagok.

Levegőforrás-rendszer - légkompresszor, olajleválasztó, levegőtároló tartály, fagyasztva szárító, precíziós szűrő.

Működési elv

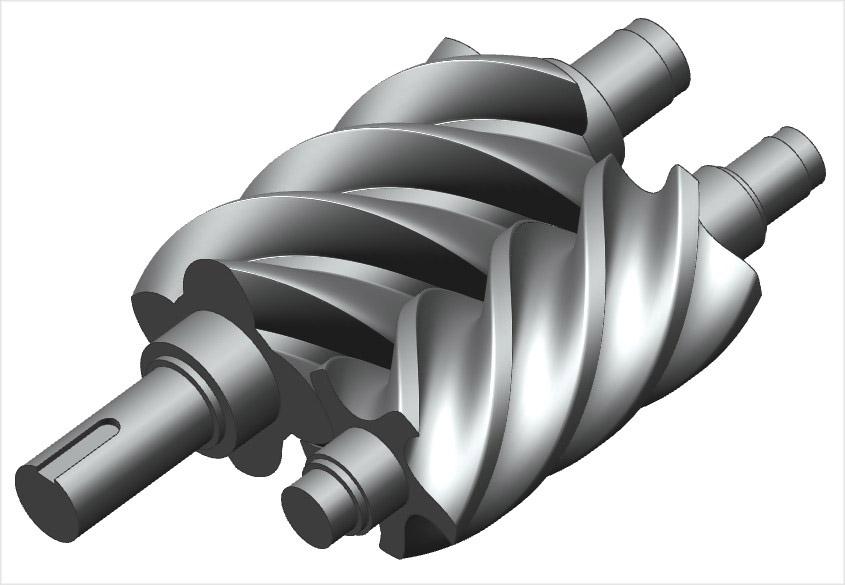

A kompresszor levegő sűrítésére szolgál, egyfokozatú, olajbefecskendezéses és motorral hajtott, amely magában foglalja a sűrítőfejet, a motort, az olaj/gáz szeparátort, az olajhűtőt, a levegőhűtőt, a ventilátort (csak léghűtéses típusnál), a nedvességelvezetőt, az elektromos vezérlőszekrényt, a gázvezetéket, az olajvezetéket és a vízvezetéket (csak vízhűtéses típusnál), valamint a szabályozórendszert. A házban egy pár konjugált rotor található. A külső rotornak 4 foga, a belső rotornak 6 foga van. A belső rotort nagy sebességgel egy külső rotor követi. Mivel a fogak elmozdulása a két rotor között kisebb, a bemeneti szűrőből származó levegő és a házból származó kenőolaj fokozatosan összenyomódik nagy nyomással. Amikor a fogak elmozdulása egyenesen a kimeneti nyíláshoz vezet, a sűrített levegő/olaj keverék áramlik a kimeneti nyílásból, majd az olaj/gáz szeparátorba, hogy elválasztja az olajat a levegőtől. Ezután a levegő áthalad a minimális nyomásszelepen, a levegőhűtőn és a nedvességelvezetőn, végül a levegőszállító csővezetékbe. Az elválasztott olaj a szeparátor alján csepeg, majd az olajhűtőbe, az olajszűrőbe, végül a sűrítőfejbe áramlik, hogy a nyomáskülönbség eredményeként újrahasznosítsa.

Működési elv

A meleg, párás és hideg levegő először az előhűtött hőcserélőkbe jut (a párologtatóból a hideg sűrített levegő a hőcserélőbe kerül), hogy csökkentse a párologtató terhelését, miközben a hidegből kilépő sűrített levegőt melegíti, eltávolítva a telítettségtől. Ezután a párologtatóba belépő levegőt tovább hűtik 12 ℃ alá, és a szeparátorba visszatérve a hűtési folyamat során kicsapódó víz izolálja, és a hegyi alshui készülék kisülései révén távozik. A száraz, hideg levegőből az előhűtött hőcserélő által kibocsátott hőre van szükség.

Működési elv

A légtároló tartály (nyomástartó edény), más néven sűrített levegős tároló tartály, egy nyomástartó edény, amelyet kifejezetten sűrített levegő tárolására használnak. Főleg gázpuffer tárolására használják, és a rendszernyomás stabilizálásában játszik szerepet, hogy elkerüljék a légkompresszor gyakori be- és kirakodását, valamint a folyékony víz nagy részének eltávolítását. A gáztároló tartály általában hengertestből, hengerfejből, karimából, fúvókákból, tömítőelemekből és tartóelemekből, valamint egyéb alkatrészekből és részegységekből áll. Ezenkívül biztonsági szeleppel, nyomásmérővel, leeresztő szeleppel és egyéb tartozékokkal is fel van szerelve, hogy különböző gyártási folyamatokban is ellássák.

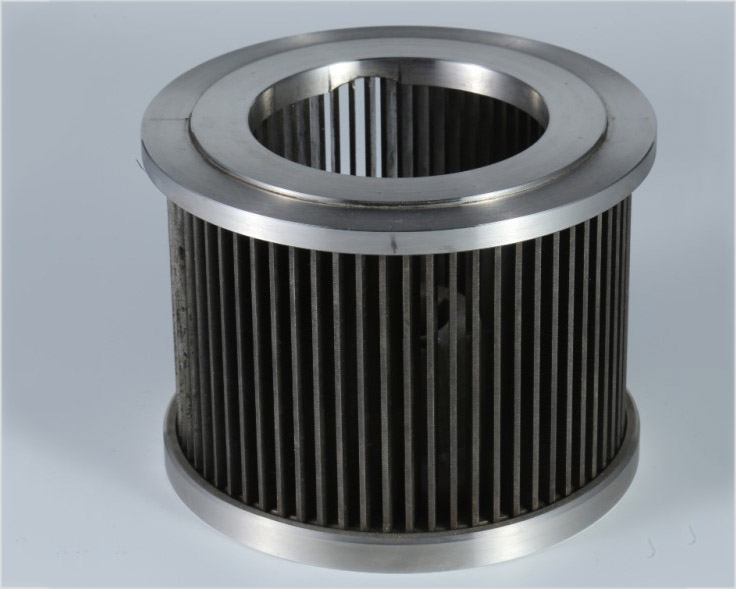

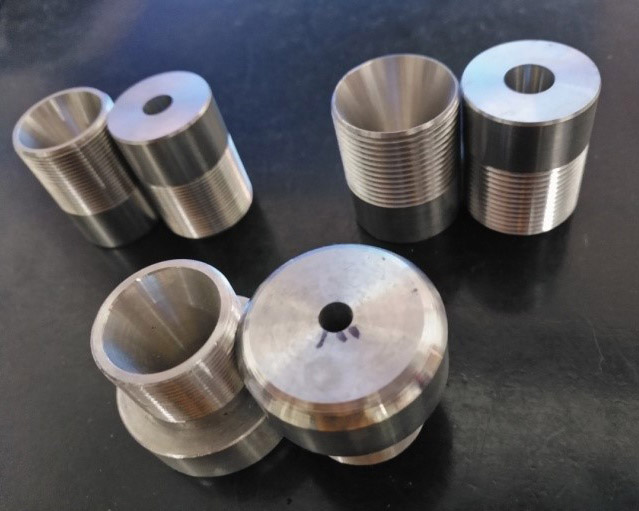

A termék egy fluidágyas porító, amelyben a zúzóközeg a sűrített levegő. A malomtest három részre oszlik: zúzóterületre, átviteli területre és osztályozó területre. Az osztályozó terület egy osztályozókerékkel van ellátva, amelynek sebességét a konverter állítja be. A zúzótér a zúzófúvókából, az adagolóból stb. áll. A zúzótartályon kívüli gyűrűs levegőellátó tárcsa a zúzófúvókához van csatlakoztatva.

Sugármalom- az osztályozó kerék centrifugális ereje és a huzatventilátor centripetális ereje hatására az anyag fluidágyas állapotba kerül a sugármalom belsejében, ezáltal különböző finomságú port kapva.

PLC vezérlőrendszer- A rendszer intelligens érintőképernyős vezérlést, egyszerű kezelhetőséget és pontos vezérlést alkalmaz. Ez a rendszer fejlett PLC + érintőképernyős vezérlési módot alkalmaz, az érintőképernyő a rendszer kezelőterminálja, ezért nagyon fontos, hogy pontosan megértsük az érintőképernyő összes gombjának funkcióját a rendszer megfelelő működésének biztosítása érdekében.

Felső adagoló- Rugalmasan csatlakoztatható a porgyűjtőhöz a por szivárgásának elkerülése érdekében, folyamatos adagoláshoz.

Ciklonleválasztó és porgyűjtő–A termékek összegyűjtése és a por összegyűjtése eloszlatja a nyersanyag áramlási irányát, és megakadályozza az anyag felhalmozódását. Biztosítsa a por újrahasznosítását a gyártási folyamatban a tiszta termelés és a kipufogógáz-kibocsátás környezetvédelmi követelményeinek való megfelelés érdekében.

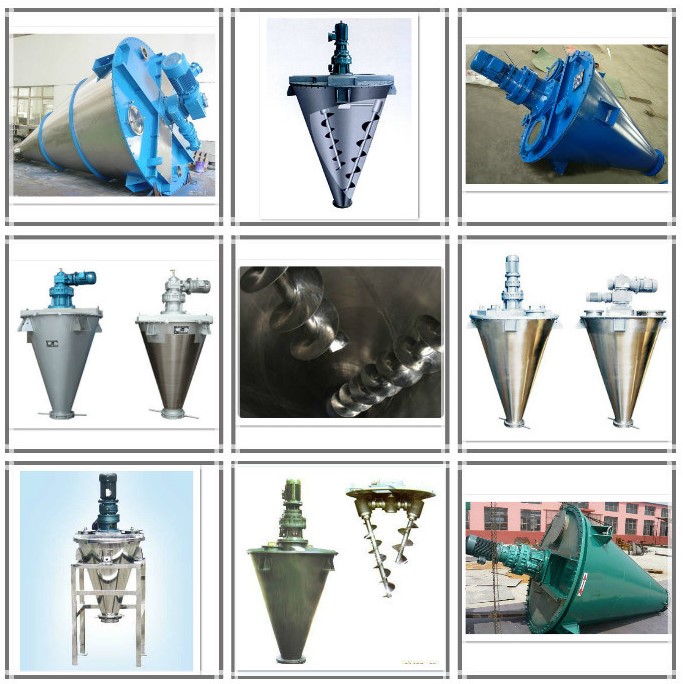

Kétcsigás keverő- hosszú keverővel és csavaros kialakítással rendelkezik, amely megakadályozza, hogy az anyag teljesen összekeveredjen a forradalom és a forgás hatására leülepedjen.

Működési elv

A kétcsigás keverő integrálja a por, a granulátum és a folyadék keverését. A kétcsigás keverő forgását motorok és cikloid reduktorok együttesen végzik. A két csiga általi aszimmetrikus keverés révén a keverési tartomány kibővül, és a keverési sebesség felgyorsul. A keverőgépet két aszimmetrikus, gyors forgású spirál mozgatja, amelyek két nem szimmetrikus spiráloszlopot alkotnak, amelyek felfelé áramlanak a henger falából. A spirális pályával hajtott forgókar a különböző szintű spirális anyagot a burkolatban lévő csapba juttatja, az anyag egy részét előremozdítva, a másik részét pedig a csiga dobja, így teljes körű, folyamatosan frissülő anyagcsapágyakat ér el.

Vízszintes spirális szalagkeverő-Kényelmesebb bizonyos termékeket előállítani, amelyekhez adjuvánst vagy más vegyszereket kell hozzáadni a késztermékhez. A keverés sokkal jobb és pontosabb, mint a kétcsigás keverőnél. Alacsonyabb a kétcsigás keverőnél, könnyen telepíthető.

Működési elv:

A vízszintes, dupla szalagos keverő vízszintes, U alakú tartályból, nyílásokkal ellátott (vagy nyílások nélküli) felső fedélből, dupla rétegű szalagos keverővel ellátott egytengelyes keverőből, hajtóműből, tartókeretből, tömítőelemből, kiömlőszerkezetből stb. áll. A szalagkeverők mindig két rétegből állnak. A külső szalagréteg biztosítja az anyagok két végtől a középpontig történő összeillesztését, a belső szalagréteg pedig az anyagok középtől a két végig történő szétterítését. Az anyagok ismételt mozgatás közben örvényt képeznek, és homogén keverést érnek el.

Huzatventilátor- A teljes WP rendszert negatív nyomás alatt, a huzatventilátor centrifugális erejével hozza létre, ezáltal az anyagot összetöri és kipufogógázt bocsát ki az őrlőrendszerből.

Víztisztító- A 0,5 μm-nél kisebb porszemcsék a vízmosóba kerülnek, és a vízfilmréteg felszívja őket, majd a vízáramlás alsó kúpjával együtt lerakódnak, hogy elkerüljék a porszennyező környezetet.

A port tartalmazó gázt a henger alsó részéből tangenciálisan vezetik be, és felfelé forog. A porrészecskéket centrifugális erő választja le, és a henger belső falára dobja. A henger belső falában áramló vízfilmréteg adszorbeálja őket, és a vízáram alsó kúpjával együtt a porkivezető nyíláson keresztül kivezetik. A vízfilmet a henger felső részén elhelyezett több fúvóka alkotja, amelyek tangenciálisan permeteznek vizet a készülék falára. Ily módon a henger belső falát mindig egy nagyon vékony, lefelé forgó vízfilm borítja, hogy javítsa a por eltávolításának hatékonyságát.